SLM銷量突破300臺,華曙高科以工業控制系統技術研發筑牢高質量增材制造基石

在增材制造(3D打印)技術日臻成熟、應用日益廣泛的今天,金屬選區激光熔化(SLM)技術作為工業級應用的核心分支,其裝備的性能與可靠性直接決定了最終零件的質量與應用邊界。國內金屬增材制造領軍企業華曙高科宣布,其自主研發的SLM設備全球累計銷量已突破300臺大關。這一里程碑式的數字背后,不僅是市場對其產品的高度認可,更是對其持續深耕核心技術——尤其是工業控制系統技術研發——所構建的高質量增材制造保障體系的深度驗證。

一、 工業控制系統:SLM設備的“智慧大腦”與“神經中樞”

在SLM設備中,工業控制系統遠非簡單的運動控制和激光開關指令執行者。它集成了精密運動控制、高能激光管理、實時過程監控、工藝數據閉環、環境穩定保障以及智能化生產管理于一體,是決定打印過程穩定性、重復性、精度及最終零件性能的“智慧大腦”與“神經中樞”。一個強大、穩定、智能的工業控制系統,是保障從三維模型到高質量金屬零件“一次成型成功”的關鍵。

華曙高科深諳此道,自成立之初便將工業控制系統的自主研發置于戰略核心地位,致力于打造完全自主可控、深度適配自身工藝的軟硬件一體化控制平臺。

二、 華曙高科工業控制系統核心技術詳解

華曙高科保障高質量SLM制造的核心技術體系,圍繞其工業控制系統主要體現為以下幾個層面:

1. 全自主軟硬件集成與開放性架構

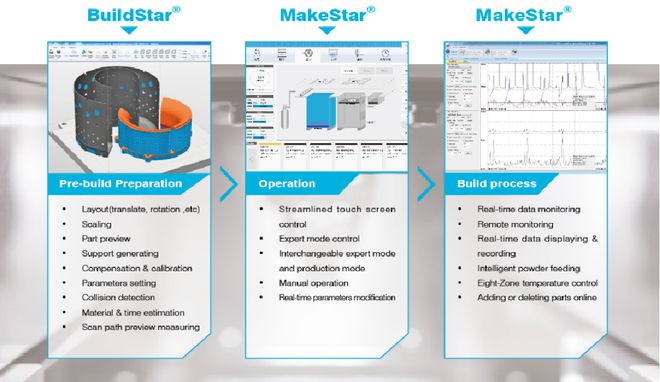

華曙高科摒棄了外購通用運動控制卡拼湊的方案,堅持從底層硬件(如控制卡、傳感器、執行器)到上層軟件(控制算法、人機交互界面、數據處理)的全鏈條自主研發。這種深度集成確保了硬件響應與軟件指令間的高度協同與優化,減少了通信延遲與兼容性問題。其系統采用了模塊化、開放性的架構設計,便于功能擴展、工藝參數深度優化以及與工廠級MES系統的無縫對接,為未來智能化、柔性化生產奠定了基礎。

2. 超高速高精振鏡控制系統與多激光協同

針對SLM過程中激光掃描的速度與精度矛盾,華曙高科研發了專屬的超高速高精度振鏡控制系統。通過先進的數字信號處理算法和實時補償技術,實現了激光焦點在鋪粉平面上毫秒級的高速、精準定位與掃描,確保了熔池的穩定形成與復雜輪廓的精確成型。在配備多激光器的設備上,其控制系統實現了多光束的智能分區、無縫拼接與功率協同,在極大提升打印效率的保證了拼接區域與傳統掃描區域在微觀組織與力學性能上的一致性,這是實現大尺寸、高效率高質量打印的核心技術壁壘。

3. 全過程實時監控與閉環反饋控制

高質量制造離不開過程的可知與可控。華曙高科的工業控制系統集成了多層次的過程監控模塊,如熔池監測(MPM)、鋪粉監控、氧含量監測、溫度場監測等。系統能夠實時采集海量過程數據,并運用內置的智能算法進行實時分析。一旦監測到異常(如飛濺、鋪粉不均、熔池不穩定),系統能夠即時進行報警,甚至根據預設模型進行激光功率、掃描速度等參數的動態微調,實現初步的工藝閉環控制,將缺陷扼殺在萌芽狀態,大幅提升首件成功率與批次穩定性。

4. 工藝數據包與參數智能化管理

華曙高科構建了龐大的材料-工藝-性能數據庫。其控制系統深度集成了經過長期驗證的、針對不同金屬材料(如鈦合金、鋁合金、高溫合金、不銹鋼等)的專用工藝參數包(PSP)。用戶調用時,系統能自動匹配最優參數組合。更重要的是,系統能夠記錄每一次打印的全過程數據,形成可追溯的“數字孿生”檔案。通過對這些數據的深度挖掘與機器學習,不斷迭代和優化工藝參數,使設備越用越“智能”,持續提升打印質量與效率。

5. 高穩定性環境與安全保障系統

控制系統還全面管理著成型倉內的氣氛(惰性氣體)純度與循環、基板預熱溫度、風場環境等。通過精密的傳感器網絡和快速響應的執行機構,確保整個打印過程處于一個高度穩定、潔凈、熱分布均勻的理想環境中,這是獲得低氧含量、低殘余應力、優異力學性能零件的必要條件。系統具備完善的安全聯鎖與故障自診斷功能,保障設備與操作人員的安全。

三、 核心技術驅動市場成功與行業未來

SLM銷量突破300臺,是華曙高科以核心技術立身戰略的成功注腳。其全自主的工業控制系統技術,不僅打破了國外在高端增材制造裝備核心控制系統方面的壟斷,更重要的是,它為用戶提供了穩定、可靠、高效且持續優化的生產工具,幫助用戶在航空航天、醫療、模具、汽車等領域將創新的金屬增材制造設計轉化為可靠的批量化產品。

隨著工業4.0和智能制造的深入推進,增材制造將從“單機設備”走向“產線互聯”和“智能工廠”。華曙高科在工業控制系統領域積累的深厚底蘊——包括數據采集、處理、分析與決策能力——將成為其構建增材制造智能制造生態的核心優勢。通過持續研發,將人工智能、數字孿生、物聯網等更多先進技術融入控制系統,華曙高科正引領著中國金屬增材制造行業向著更高水平的質量可控性、生產自動化與智能化邁進,為全球制造業的轉型升級貢獻中國智慧與解決方案。

如若轉載,請注明出處:http://www.sekitei.cn/product/60.html

更新時間:2026-02-14 09:39:14